漆雾凝集剂与废气处理设备 技术、应用与经济性分析

在现代化工业生产,尤其是汽车制造、家具喷涂、金属涂装等行业中,喷涂作业是关键的表面处理环节。这一过程会产生大量的过喷漆雾和有机废气,若未经有效处理直接排放,将对环境造成严重污染,危害人员健康,并可能违反日益严格的环保法规。因此,以漆雾凝集剂为核心的湿式漆雾处理系统,配合后续的废气处理设备,构成了当前应用最为广泛、技术相对成熟的综合治理方案。

一、 漆雾凝集剂:喷涂废气的“第一道防线”

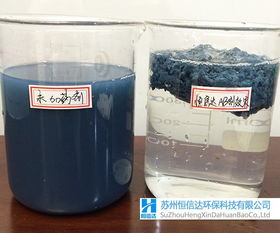

漆雾凝集剂是一种专门设计用于处理水帘柜、水旋柜等湿式喷漆房循环水中漆雾的化学药剂。其主要工作原理是通过化学作用,破坏漆雾的粘性,使其失粘、凝聚,从而与水体分离。

- 技术原理与分类:

- 作用机制:漆雾凝集剂通常由A、B两种组分构成。A剂(破粘剂)主要成分多为阳离子聚合物,它能中和漆雾颗粒表面的电荷,破坏其稳定性,使其失去粘性,防止其粘附在管道和设备上。B剂(絮凝剂)主要成分为高分子阴离子聚合物,它能将已失粘的细小漆渣连接、絮凝成较大的絮团,使其易于上浮或沉降,从而便于打捞清除。

- 产品类型:根据处理漆种的不同(如水性漆、油性漆),凝集剂配方也有所区别,需针对性选择以达到最佳效果。

- 核心作用:

- 高效去除循环水中的漆雾,保持喷漆房水循环系统的清洁与畅通。

- 延长循环水的使用周期,大幅减少换水频率和废水排放量。

- 将漆渣转化为无粘性的疏松块状物,便于打捞和后续处理,实现漆渣减量化。

二、 漆雾凝集剂的价格因素分析

漆雾凝集剂并非标准化产品,其市场价格受多重因素影响,波动较大,通常在每公斤十几元到几十元人民币不等。用户在选购时需综合考量,而非单纯追求低价。

- 成本构成关键因素:

- 产品性能与配方:针对难处理漆种(如高交联度涂料)的特种配方、处理效率更高、稳定性更好的产品,价格相对较高。

- 有效成分浓度:高浓度产品添加量少,综合使用成本可能更低。

- 品牌与技术服务:知名品牌通常提供完善的技术选型指导、现场调试和售后服务,这部分价值会体现在价格中。

- 采购量与包装:大批量采购通常能获得更优的单价。包装规格(如桶装、槽车)也影响成本。

- 运输与地域:运输距离和地区市场供需关系会影响最终到手价。

2. 经济性评估建议:

评估凝集剂的真实成本,应计算“综合处理成本”,包括:

- 单耗成本:处理每公斤油漆或每立方米循环水所需的药剂费用。

- 节水减排效益:因减少换水而节约的水费、污水处理费。

- 人工与处置效益:漆渣易于打捞,减少人工清理工时;漆渣减量化降低危废处置费用。

- 设备维护效益:保持系统高效运行,减少管道堵塞和设备维修成本。

三、 废气处理设备:深度净化的“终极解决方案”

经湿式漆雾处理系统后,气体中大部分漆尘已被去除,但挥发性有机化合物(VOCs)等气态污染物仍然存在,需要后续的废气处理设备进行深度净化。常见工艺包括:

- 吸附浓缩技术:

- 设备:活性炭/沸石转轮吸附浓缩装置。

- 原理:利用吸附材料(活性炭、沸石)对低浓度、大风量的VOCs进行吸附浓缩,然后通过热空气脱附,得到小风量、高浓度的废气,再送入销毁装置处理。适用于大风量、低浓度的喷涂废气前端处理,能显著降低后续处理设备的规模和能耗。

- 销毁转化技术:

- 蓄热式燃烧(RTO):将废气加热至760℃以上,使VOCs氧化分解为二氧化碳和水,并利用陶瓷蓄热体回收燃烧产生的热量,热回收效率可达95%以上,运行经济性好,适用于中高浓度废气。

- 蓄热式催化燃烧(RCO):在催化剂作用下,VOCs可在较低温度(通常300-500℃)下发生无焰燃烧,能耗更低,但对废气中可能导致催化剂中毒的物质(如硫、磷、硅化合物)有严格要求。

- 直接燃烧(TO):简单直接,但能耗高,适用于稳定、高热值且不含硫的废气。

- 其他辅助与组合技术:

- 预处理设备:除湿装置、过滤器等,用于保护后续主体设备。

- 组合工艺:实践中常采用“吸附浓缩+RTO/RCO”的组合工艺,兼顾大风量处理的经济性和高去除率,是目前喷涂行业VOCs治理的主流技术路线之一。

###

喷涂废气的有效治理是一个系统工程。漆雾凝集剂作为前处理的核心化学品,其科学选用和成本控制是确保整个系统稳定运行的基础。而废气处理设备的选择,则需根据废气风量、浓度、成分、排放要求及企业投资预算进行综合技术经济比选。企业应树立全生命周期成本理念,与专业的环保服务商合作,从源头削减、过程控制到末端治理进行整体规划,才能实现环境效益与经济效益的双赢,在绿色可持续发展的道路上稳健前行。

如若转载,请注明出处:http://www.xichejichang.com/product/63.html

更新时间:2026-02-24 21:23:45